ਉਤਪਾਦ

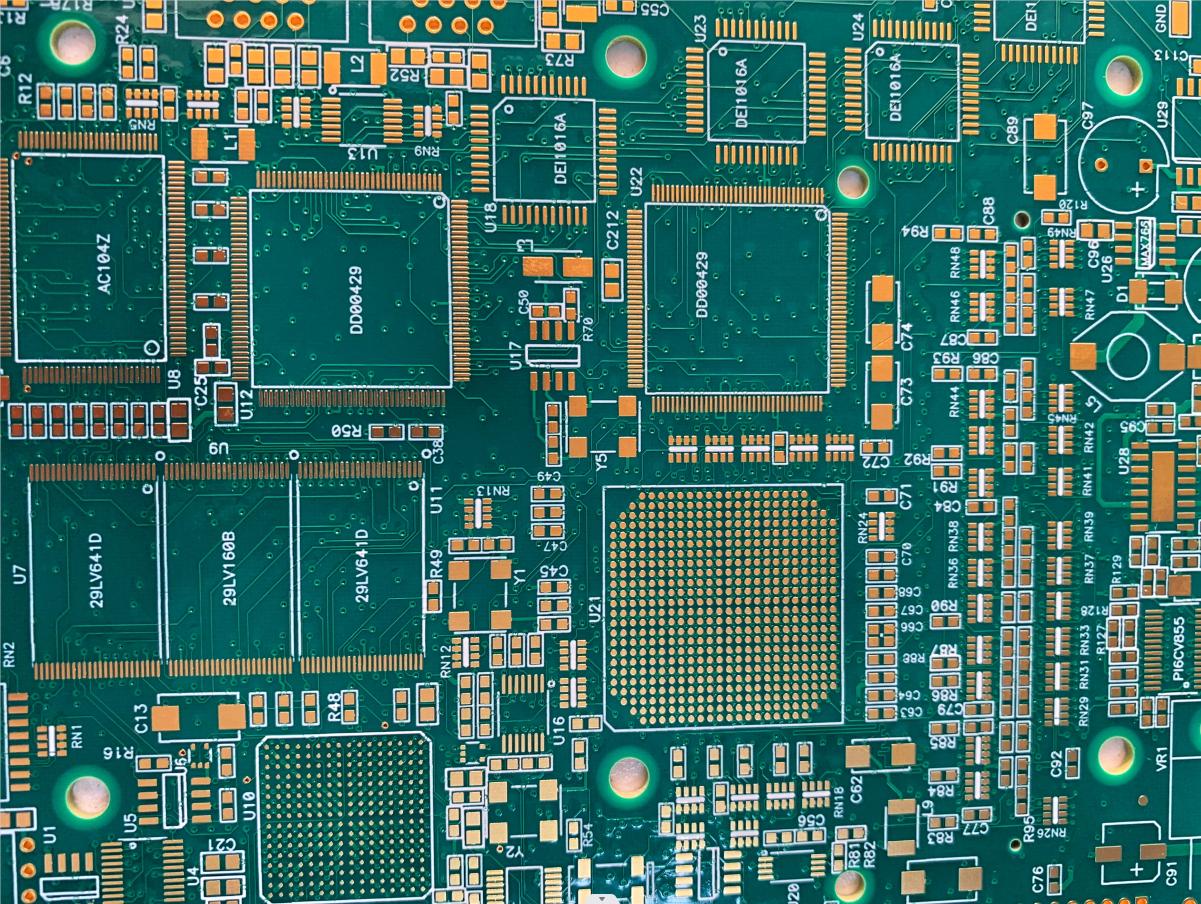

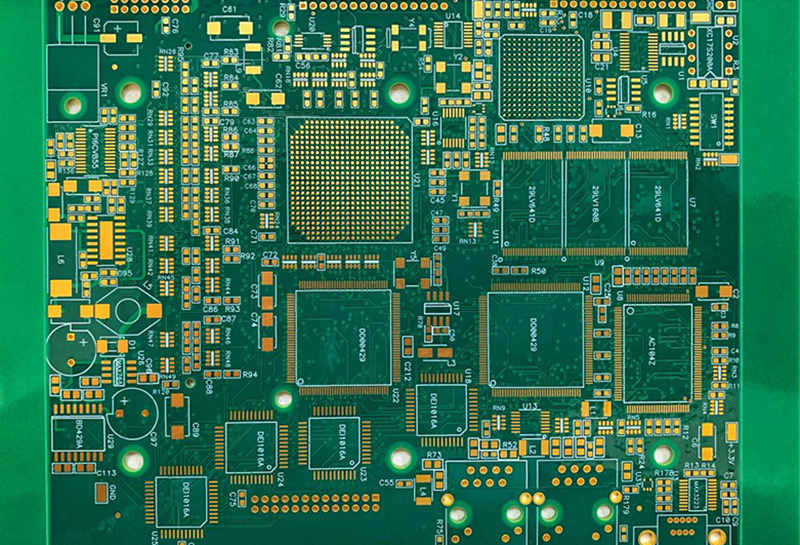

ਮੁੱਖ ਤਾਂਬੇ ਦੇ ਸੰਘਣੇ ਆਰਡਰ ਦੇ ਨਾਲ ਟੈਲੀਕਾਮ ਲਈ 18 ਲੇਅਰ ਐਚ.ਡੀ.ਆਈ.

| ਪਰਤਾਂ | 18 ਪਰਤਾਂ |

| ਬੋਰਡ ਦੀ ਮੋਟਾਈ | 1.58MM |

| ਸਮੱਗਰੀ | FR4 TG170 |

| ਤਾਂਬੇ ਦੀ ਮੋਟਾਈ | 0.5 / 1/1 / 0.5 / / 0.5 / 1/1 / 0.5 / 0.5/1/1 / 1 / 0.5oz |

| ਸਤਹ ਮੁਕੰਮਲ | Enigu u ਮੋਟਾਈ0.05ਅਮ; ਨੀ ਮੋਟਾਈ 3 |

| ਮਿਨ ਹੋਲ (ਮਿਲੀਮੀਟਰ) | 0.203mm |

| ਮਿਨ ਲਾਈਨ ਚੌੜਾਈ (ਮਿਲੀਮੀਟਰ) | 0.1mm/ 4mil |

| ਮਿਨ ਲਾਈਨ ਸਪੇਸ (ਮਿਲੀਮੀਟਰ) | 0.1mm/ 4mil |

| ਸੋਲਡਰ ਮਾਸਕ | ਹਰੇ |

| ਕਥਾ | ਚਿੱਟਾ |

| ਮਕੈਨੀਕਲ ਪ੍ਰੋਸੈਸਿੰਗ | ਵੀ-ਸਕੋਰਿੰਗ, ਸੀਐਨਸੀਈ ਮਿਲਿੰਗ (ਰੂਟਿੰਗ) |

| ਪੈਕਿੰਗ | ਐਂਟੀ-ਸਟੈਟਿਕ ਬੈਗ |

| ਈ-ਟੈਸਟ | ਉਡਦੀ ਪੜਤਾਲ ਜਾਂ ਫਿਕਸਚਰ |

| ਮਨਜ਼ੂਰ ਸਟੈਂਡਰਡ | ਆਈਪੀਸੀ-ਏ-600 ਐਚ ਕਲਾਸ 2 |

| ਐਪਲੀਕੇਸ਼ਨ | ਆਟੋਮੋਟਿਵ ਇਲੈਕਟ੍ਰਾਨਿਕਸ |

ਜਾਣ ਪਛਾਣ

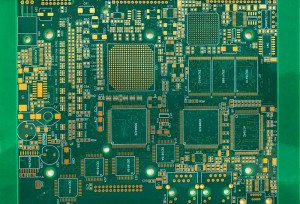

ਐਚਡੀਆਈ ਉੱਚ-ਘਣਤਾ ਦੇ ਅੰਤਰ-ਕਿਰਿਆ ਦਾ ਸੰਖੇਪ ਹੈ. ਇਹ ਇਕ ਗੁੰਝਲਦਾਰ ਪੀਸੀਬੀ ਡਿਜ਼ਾਈਨ ਤਕਨੀਕ ਹੈ. ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਟੈਕਨੋਲੋਜੀ ਪੀਸੀਬੀ ਫੀਲਡ ਵਿਚ ਛਾਪੇ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਸੁੰਗੜ ਸਕਦੀ ਹੈ. ਤਕਨਾਲੋਜੀ ਵੀ ਤੇਜ਼ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਤਾਰਾਂ ਅਤੇ ਸਰਕਟਾਂ ਦੀ ਵਧੇਰੇ ਘਣਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ.

ਤਰੀਕੇ ਨਾਲ, ਐਚਡੀਆਰਕਿਟ ਬੋਰਡ ਆਮ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡਾਂ ਨਾਲੋਂ ਵੱਖਰੇ ਤੌਰ ਤੇ ਤਿਆਰ ਕੀਤੇ ਗਏ ਹਨ.

ਐਚਡੀਆਈ ਪੀਸੀਬੀਐਸ ਛੋਟੇ ਬੀਏਐਸ, ਲਾਈਨਾਂ ਅਤੇ ਖਾਲੀ ਥਾਂਵਾਂ ਦੁਆਰਾ ਸੰਚਾਲਿਤ ਹਨ. ਐਚਡੀਆਈ ਪੀਸੀਬੀਐਸ ਬਹੁਤ ਹਲਕੇ ਭਾਰ ਵਾਲੇ ਹਨ, ਜੋ ਉਨ੍ਹਾਂ ਦੇ ਮਰੀਟਾਈਏਕਰਨ ਨਾਲ ਨੇੜਿਓਂ ਸਬੰਧਤ ਹਨ.

ਦੂਜੇ ਪਾਸੇ, ਐਚ.ਆਈ.ਆਈ. ਉੱਚ ਫ੍ਰੀਕਾਸ਼ਾਨੀ ਪ੍ਰਸਾਰਣ, ਨਿਯੰਤਰਿਤ ਰਿਡੰਡੈਂਟ ਰੇਡੀਏਸ਼ਨ, ਅਤੇ ਪੀਸੀਬੀ 'ਤੇ ਨਿਯੰਤਰਿਤ ਕੀਤੀ ਗਈ ਪ੍ਰਤੱਖਤਾ ਦੁਆਰਾ ਦਰਸਾਈ ਗਈ ਹੈ. ਬੋਰਡ ਦੇ ਮਿਨੇਬੇਰੀਕਰਨ ਦੇ ਕਾਰਨ, ਬੋਰਡ ਦੀ ਘਣਤਾ ਵਧੇਰੇ ਹੈ.

ਮਾਈਕਰੋਵੀਆ, ਅੰਨ੍ਹੇ ਅਤੇ ਦਫਨਾਇਆ ਗਿਆ, ਉੱਚ ਪ੍ਰਦਰਸ਼ਨ, ਪਤਲੀ ਸਮੱਗਰੀ ਅਤੇ ਜੁਰਮਾਨਾ ਲਾਈਨਾਂ ਐਚਡੀਆਈ ਪ੍ਰਿੰਟਡ ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਸਾਰੇ ਵਿਸ਼ੇਸ਼ ਹਨ.

ਇੰਜੀਨੀਅਰਾਂ ਨੂੰ ਡਿਜ਼ਾਇਨ ਅਤੇ ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੀ ਪੂਰੀ ਸਮਝ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ. ਐਲੀਮੈਂਟਡ ਸਰਕਟ ਬੋਰਡਾਂ 'ਤੇ ਮਾਈਕ੍ਰੋਚਿਪਸ ਅਸੈਂਬਲੀ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੇਣ ਦੇ ਨਾਲ-ਨਾਲ ਸ਼ਾਨਦਾਰ ਸਵਾਰਾਂ ਦੇ ਹੁਨਰਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ.

ਲੈਪਟਾਪਾਂ ਜਿਵੇਂ ਲੈਪਟਾਪਾਂ, ਮੋਬਾਈਲ ਫੋਨ, ਐਚਡੀਆਈ ਪੀਸੀਬੀਜ਼ ਦੇ ਆਕਾਰ ਅਤੇ ਭਾਰ ਵਿਚ ਛੋਟੇ ਹੁੰਦੇ ਹਨ. ਉਨ੍ਹਾਂ ਦੇ ਛੋਟੇ ਆਕਾਰ ਦੇ ਕਾਰਨ, ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਵੀ ਚੀਰ ਦੇ ਘਾਟ ਹੁੰਦੇ ਹਨ.

ਐਚਡੀਆਈ ਬੀ

ਵੀਆਈਐਸ ਇੱਕ ਪੀਸੀਬੀ ਵਿੱਚ ਛੇਕ ਹੁੰਦੇ ਹਨ ਜੋ ਕਿ ਪੀਸੀਬੀ ਵਿੱਚ ਵੱਖ ਵੱਖ ਪਰਤਾਂ ਨੂੰ ਜੋੜਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਮਲਟੀਪਲ ਲੇਅਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਅਤੇ ਉਹਨਾਂ ਨਾਲ ਇਸ਼ਾਰਾ ਕਰਨਾ ਪੀਸੀਬੀ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ. ਕਿਉਂਕਿ ਐਚਡੀਆਈ ਬੋਰਡ ਦਾ ਮੁੱਖ ਟੀਚਾ ਇਸ ਦੇ ਅਕਾਰ ਨੂੰ ਘਟਾਉਣਾ ਹੈ, ਬੀਸ ਇਸ ਦੇ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹਨ. ਇੱਥੇ ਵੱਖ ਵੱਖ ਕਿਸਮਾਂ ਦੀਆਂ ਕਿਸਮਾਂ ਹਨ.

Tਇਰੂ ਆਖੋ

ਇਹ ਪੂਰੀ ਪੀਸੀਬੀ ਦੁਆਰਾ, ਸਤਹ ਦੇ ਪਰਤ ਤੋਂ ਹੇਠਲੀ ਪਰਤ ਤੱਕ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਜਿਸ ਨੂੰ ਏ ਦੁਆਰਾ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਇਸ ਸਮੇਂ, ਉਹ ਛਾਪੇ ਗਏ ਸਰਕਟ ਬੋਰਡ ਦੀਆਂ ਸਾਰੀਆਂ ਪਰਤਾਂ ਨੂੰ ਜੋੜਦੇ ਹਨ. ਹਾਲਾਂਕਿ, ਬੀਸ ਵਧੇਰੇ ਸਪੇਸ ਲੈਂਦੇ ਹਨ ਅਤੇ ਕੰਪੋਨੈਂਟ ਸਪੇਸ ਨੂੰ ਘਟਾਉਂਦੇ ਹਨ.

ਅੰਨ੍ਹੇਦੁਆਰਾ

ਬਲਾਇੰਡ ਵੀਜ਼ ਸਿਰਫ ਬਾਹਰੀ ਪਰਤ ਨੂੰ ਪੀਸੀਬੀ ਦੀ ਅੰਦਰੂਨੀ ਪਰਤ ਨਾਲ ਜੁੜੋ. ਪੂਰੇ ਪੀਸੀਬੀ ਨੂੰ ਮਸ਼ਕ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ.

ਦੁਆਰਾ ਦਫਨਾਇਆ

ਦਫਨਾਇਆ ਗਿਆ ਵੌਨਜ਼ ਪੀਸੀਬੀ ਦੀਆਂ ਅੰਦਰੂਨੀ ਪਰਤਾਂ ਨੂੰ ਜੋੜਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ. ਦਫਨਾਇਆ ਗਿਆ ਏਯੂਸੀ ਦੇ ਬਾਹਰੋਂ ਦੱਬੇ ਹੋਏ ਨਹੀਂ ਹਨ.

ਮਾਈਕਰੋਦੁਆਰਾ

ਮਾਈਕਰੋ ਬੀਐਸਆਈ ਦੁਆਰਾ 6 ਛੋਟਾਂ ਦੇ ਆਕਾਰ ਦੇ ਅਕਾਰ ਤੋਂ ਸਭ ਤੋਂ ਛੋਟਾ ਹੁੰਦਾ ਹੈ. ਮਾਈਕਰੋ ਬੀਏਐਸ ਬਣਾਉਣ ਲਈ ਤੁਹਾਨੂੰ ਲੇਜ਼ਰ ਡ੍ਰਿਲਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਇਸ ਲਈ ਅਸਲ ਵਿੱਚ, ਮਾਈਕਰੋਵੀਅਸ ਐਚਡੀਆਈ ਬੋਰਡਾਂ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਇਹ ਇਸਦੇ ਅਕਾਰ ਦੇ ਕਾਰਨ ਹੈ. ਕਿਉਂਕਿ ਤੁਹਾਨੂੰ ਕੰਪੋਨੈਂਟ ਘਣਤਾ ਦੀ ਜ਼ਰੂਰਤ ਹੈ ਅਤੇ ਇੱਕ ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਵਿੱਚ ਜਗ੍ਹਾ ਨੂੰ ਬਰਬਾਦ ਨਹੀਂ ਕਰ ਸਕਦਾ, ਮਾਈਕਰੋਵੀਆ ਨਾਲ ਹੋਰ ਆਮ ਅਧਾਰਾਂ ਨੂੰ ਬਦਲਣਾ ਸਮਝਦਾਰੀ ਦੀ ਗੱਲ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਮਾਈਕ੍ਰੋਵੀਅਸ ਉਨ੍ਹਾਂ ਦੇ ਛੋਟੇ ਬੈਰਲ ਦੇ ਥਰਮਲ ਦੇ ਵਿਸਥਾਰ ਦੇ ਮੁੱਦਿਆਂ (ਸੀਟੀਈ) ਤੋਂ ਪ੍ਰੇਸ਼ਾਨ ਨਹੀਂ ਹਨ.

ਸਟੈਕਅਪ

ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਸਟੈਕ-ਅਪ ਇੱਕ ਪਰਤ-ਲੇਅਰ ਦੀ ਇਕਾਈ ਹੈ. ਲੇਅਰਾਂ ਜਾਂ ਸਟੈਕਾਂ ਦੀ ਗਿਣਤੀ ਲੋੜੀਂਦੀ ਤੌਰ ਤੇ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਇਹ 8 ਪਰਤਾਂ ਵਿੱਚ 8 ਪਰਤਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ.

ਪਰ ਲੇਅਰਾਂ ਦੀ ਸਹੀ ਗਿਣਤੀ ਟਰੇਸ ਦੀ ਘਣਤਾ ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ. ਮਲਟੀਲੇਅਰ ਸਟੈਕਿੰਗ ਤੁਹਾਨੂੰ ਪੀਸੀਬੀ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰ ਸਕਦੀ ਹੈ. ਇਹ ਨਿਰਮਾਣ ਦੇ ਖਰਚਿਆਂ ਨੂੰ ਵੀ ਘਟਾਉਂਦਾ ਹੈ.

ਇਸ ਤਰੀਕੇ ਨਾਲ, ਐਚਡੀਆਈ ਪੀਸੀਬੀ 'ਤੇ ਪਰਤਾਂ ਦੀ ਗਿਣਤੀ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ, ਤੁਹਾਨੂੰ ਹਰ ਪਰਤ' ਤੇ ਟਰੇਸ ਅਕਾਰ ਅਤੇ ਜਾਲਾਂ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਉਨ੍ਹਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਤੁਸੀਂ ਆਪਣੇ ਐਚਡੀਆਈ ਬੋਰਡ ਲਈ ਲੇਅਰ ਸਟੈਕਅਪ ਦੀ ਗਣਨਾ ਕਰ ਸਕਦੇ ਹੋ.

ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨ ਲਈ ਸੁਝਾਅ

1. ਸਹੀ ਕੰਪੋਨੈਂਟ ਚੋਣ. ਐਚਡੀਆਈ ਬੋਰਡਾਂ ਨੂੰ 0.65 ਮਿਲੀਮੀਟਰ ਤੋਂ ਛੋਟੇ ਉੱਚ ਪਿੰਨ ਗਿਣਤੀਆਂ ਵਾਲੀਆਂ ਸ਼ਰਤਾਂ ਅਤੇ ਬੀਜੀਐਸ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਤੁਹਾਨੂੰ ਉਨ੍ਹਾਂ ਨੂੰ ਸਮਝਦਾਰੀ ਨਾਲ ਚੁਣਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ ਕਿਉਂਕਿ ਉਹ ਟਾਈਪ, ਟਰੇਸ ਚੌੜਾਈ ਅਤੇ ਐਚਡੀਆਈ ਪੀਸੀਬੀ ਸਟੈਕ-ਅਪ ਦੁਆਰਾ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ.

2. ਤੁਹਾਨੂੰ ਐਚਡੀਆਈ ਬੋਰਡ 'ਤੇ ਮਾਈਕਰੋਵੀਅਸ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਇਹ ਤੁਹਾਨੂੰ ਏ ਦੁਆਰਾ ਜਾਂ ਹੋਰ ਦੀ ਦੋ ਵਾਰ ਦੀ ਜਗ੍ਹਾ ਲੈਣ ਦੀ ਆਗਿਆ ਦੇਵੇਗਾ.

3. ਉਹ ਸਮੱਗਰੀ ਜੋ ਦੋਵੇਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਅਤੇ ਕੁਸ਼ਲ ਹਨ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਇਹ ਉਤਪਾਦ ਦੀ ਦਿਸ਼ਾ-ਰੂਪ ਵਿੱਚ ਮਹੱਤਵਪੂਰਣ ਹੈ.

4. ਇੱਕ ਫਲੈਟ ਪੀਸੀਬੀ ਸਤਹ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਤੁਹਾਨੂੰ ਦੁਆਰਾ ਸੈਲਸੀ ਛੇਕ ਭਰਨਾ ਚਾਹੀਦਾ ਹੈ.

5. ਸਾਰੀਆਂ ਪਰਤਾਂ ਲਈ ਇਕੋ ਸੀਟੀਈ ਦਰ ਨਾਲ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ.

6. ਥਰਮਲ ਮੈਨੇਜਮੈਂਟ ਵੱਲ ਪੂਰਾ ਧਿਆਨ ਦਿਓ. ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰੋ ਕਿ ਤੁਸੀਂ ਉਨ੍ਹਾਂ ਪਰਤਾਂ ਨੂੰ ਸਹੀ ਤਰ੍ਹਾਂ ਡਿਜ਼ਾਈਨ ਅਤੇ ਵਿਵਸਥਿਤ ਕਰਦੇ ਹੋ ਜੋ ਵਧੇਰੇ ਗਰਮੀ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਖਤਮ ਕਰ ਸਕਦੀਆਂ ਹਨ.