ਉਤਪਾਦ

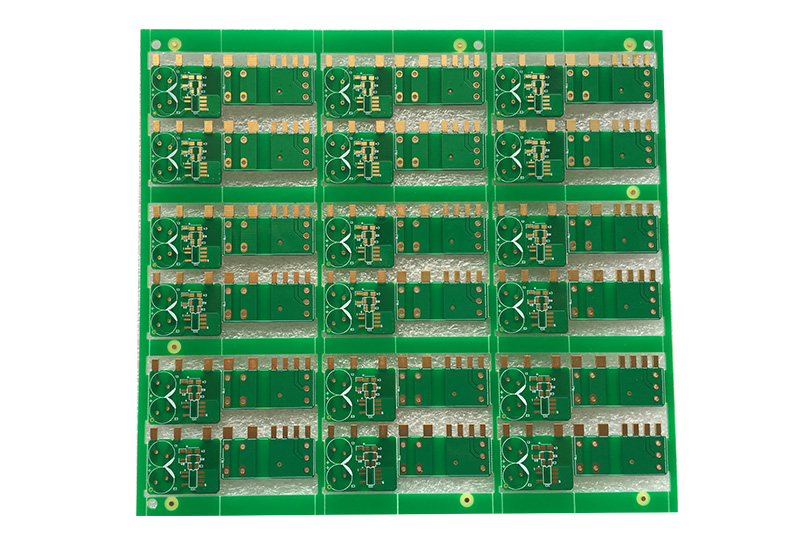

ਆਈਓਟੀ ਮੁੱਖ ਬੋਰਡ ਲਈ 6 ਪਰਤ ਪੀਸੀਬੀ ਨੂੰ ਬਾਹਰ ਕੱ .ਣਾ

| ਪਰਤਾਂ | 6 ਪਰਤਾਂ |

| ਬੋਰਡ ਦੀ ਮੋਟਾਈ | 1.60mm |

| ਸਮੱਗਰੀ | FR4 TG170 |

| ਤਾਂਬੇ ਦੀ ਮੋਟਾਈ | 1/1/1/1/1/1 ਓਜ਼ (35um) |

| ਸਤਹ ਮੁਕੰਮਲ | Enig u ਮੋਟਾਈ 0.05um; ਨੀ ਮੋਟਾਈ 3 |

| ਮਿਨ ਹੋਲ (ਮਿਲੀਮੀਟਰ) | 0.203mm ਰੈਸਿਨ ਨਾਲ ਭਰਿਆ |

| ਮਿਨ ਲਾਈਨ ਚੌੜਾਈ (ਮਿਲੀਮੀਟਰ) | 0.13mm |

| ਮਿਨ ਲਾਈਨ ਸਪੇਸ (ਮਿਲੀਮੀਟਰ) | 0.13mm |

| ਸੋਲਡਰ ਮਾਸਕ | ਹਰੇ |

| ਕਥਾ | ਚਿੱਟਾ |

| ਮਕੈਨੀਕਲ ਪ੍ਰੋਸੈਸਿੰਗ | ਵੀ-ਸਕੋਰਿੰਗ, ਸੀਐਨਸੀਈ ਮਿਲਿੰਗ (ਰੂਟਿੰਗ) |

| ਪੈਕਿੰਗ | ਐਂਟੀ-ਸਟੈਟਿਕ ਬੈਗ |

| ਈ-ਟੈਸਟ | ਉਡਦੀ ਪੜਤਾਲ ਜਾਂ ਫਿਕਸਚਰ |

| ਮਨਜ਼ੂਰ ਸਟੈਂਡਰਡ | ਆਈਪੀਸੀ-ਏ-600 ਐਚ ਕਲਾਸ 2 |

| ਐਪਲੀਕੇਸ਼ਨ | ਆਟੋਮੋਟਿਵ ਇਲੈਕਟ੍ਰਾਨਿਕਸ |

ਉਤਪਾਦ ਸਮੱਗਰੀ

ਵੱਖ ਵੱਖ ਪੀਸੀਬੀ ਤਕਨਾਲੋਜੀਆਂ ਦੇ ਸਪਲਾਇਰ ਹੋਣ ਦੇ ਨਾਤੇ, ਸਾਡੇ ਕੋਲ ਸਟੈਂਡਰਡ ਸਮੱਗਰੀਆਂ ਦੀ ਚੋਣ ਹੈ ਜਿਸ ਨਾਲ ਸਾਡੇ ਕੋਲ ਸਟੈਂਡਰਡ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਹੁੰਦੀ ਹੈ ਜਿਸ ਨਾਲ ਕਿਸਮਾਂ ਦੀਆਂ ਕਿਸਮਾਂ ਦੀਆਂ ਕਿਸਮਾਂ ਦੀਆਂ ਕਿਸਮਾਂ ਦੀ ਇਕ ਵੱਡੀ ਬੈਂਡਵਿਡ ਨੂੰ ਕਵਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਹੋਰ ਜਾਂ ਵਿਸ਼ੇਸ਼ ਸਮੱਗਰੀ ਲਈ ਜਰੂਰਤਾਂ ਨੂੰ ਵੀ ਜ਼ਿਆਦਾਤਰ ਮਾਮਲਿਆਂ ਵਿੱਚ ਪੂਰਕ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਪਰ, ਸਹੀ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਧਾਰ ਤੇ, ਸਮੱਗਰੀ ਨੂੰ ਖਰੀਦਣ ਲਈ ਲਗਭਗ 10 ਕਾਰਜਕਾਰੀ ਦਿਨਾਂ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ, ਸਮੱਗਰੀ ਨੂੰ ਖਰੀਦਣ ਲਈ ਤਕਰੀਬਨ 10 ਕਾਰਜਕਾਰੀ ਦਿਨਾਂ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ.

ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰੋ ਅਤੇ ਆਪਣੀ ਵਿਕਰੀ ਜਾਂ ਕੈਮ ਟੀਮ ਵਿੱਚੋਂ ਕਿਸੇ ਨਾਲ ਆਪਣੀਆਂ ਜ਼ਰੂਰਤਾਂ ਬਾਰੇ ਵਿਚਾਰ ਕਰੋ.

ਸਟਾਕ ਵਿੱਚ ਰੱਖੀ ਸਟੈਂਡਰਡ ਸਮਗਰੀ:

| ਭਾਗ | ਮੋਟਾਈ | ਸਹਿਣਸ਼ੀਲਤਾ | ਵੇਵ ਕਿਸਮ |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,05mm | +/- 10% | 106 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0.10mm | +/- 10% | 2116 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,13mm | +/- 10% | 1504 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,15mm | +/- 10% | 1501 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0.20mmm | +/- 10% | 7628 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,25mm | +/- 10% | 2 x 1504 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0.30mm | +/- 10% | 2 x 1501 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0.36mm | +/- 10% | 2 x 7628 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,41mm | +/- 10% | 2 x 7628 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,51mm | +/- 10% | 3 x 7628/2116 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,61mm | +/- 10% | 3 x 7628 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0.71mm | +/- 10% | 4 x 7628 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 0,80mm | +/- 10% | 4 x 7628/1080 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 1,0 ਮਿਲੀਮੀਟਰ | +/- 10% | 5 x7628 / 2116 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 1,2mm | +/- 10% | 6 x7628 / 2116 |

| ਅੰਦਰੂਨੀ ਪਰਤਾਂ | 1,55 ਮਿਲੀਮੀਟਰ | +/- 10% | 8 x7628 |

| ਤਿਆਰੀ | 0.058MM * | ਲੇਆਉਟ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ | 106 |

| ਤਿਆਰੀ | 0.084mm * | ਲੇਆਉਟ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ | 1080 |

| ਤਿਆਰੀ | 0.112mm * | ਲੇਆਉਟ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ | 2116 |

| ਤਿਆਰੀ | 0.205mm * | ਲੇਆਉਟ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ | 7628 |

ਅੰਦਰੂਨੀ ਪਰਤਾਂ ਲਈ cu ਮੋਟਾਈ: ਸਟੈਂਡਰਡ - 18μm ਅਤੇ 35 μm,

70 μm, 105μm ਅਤੇ 140μm ਦੀ ਬੇਨਤੀ ਤੇ

ਪਦਾਰਥਕ ਕਿਸਮ: FR4

Tg: ਲਗਭਗ. 150 ਡਿਗਰੀ ਸੈਂ, 170 ° C, 180 ° C

εr ਤੇ 1 ਐਮਐਚਜ਼: ਬੇਨਤੀ 'ਤੇ ਹੋਰ ਉਪਲੱਬਧ

ਸਟੈਕਅਪ

ਮੁੱਖ 6 ਲੇਅਰ ਸਟੈਕਅਪ ਕੌਂਫਿਗਰੇਸ਼ਨ ਆਮ ਤੌਰ ਤੇ ਹੇਠਾਂ ਦਿੱਤੀ ਜਾਏਗੀ:

· ਸਿਖਰ

· ਅੰਦਰੂਨੀ

· ਜ਼ਮੀਨ

· ਸ਼ਕਤੀ

· ਅੰਦਰੂਨੀ

· ਤਲ

Q & Al ਦੀ ਕੰਧ ਟੈਨਸਾਈਲ ਅਤੇ ਸੰਬੰਧਿਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀ ਜਾਂਚ ਕਿਵੇਂ ਕੀਤੀ ਜਾਵੇ

ਮੋਰੀ ਦੀ ਕੰਧ ਟੈਨਸਾਈਲ ਅਤੇ ਸੰਬੰਧਿਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀ ਜਾਂਚ ਕਿਵੇਂ ਕਰੀਏ? ਹੋਲ ਦੀ ਕੰਧ ਕਾਰਨਾਂ ਅਤੇ ਹੱਲ ਕੱ pull ੋ?

ਮੋਰੀ ਦੀ ਕੰਧ ਖਿੱਚਣ ਦੀ ਜ਼ਰੂਰਤ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਪਹਿਲਾਂ ਦੇ ਹਿੱਸੇ ਲਈ ਲਾਗੂ ਕੀਤੀ ਗਈ ਸੀ. ਆਮ ਟੈਸਟ ਪੀਸੀਬੀ ਬੋਰਡ ਤੇ ਇੱਕ ਤਾਰ ਨੂੰ ਛੇਕ ਰਾਹੀਂ ਵੇਚਣਾ ਹੈ ਅਤੇ ਫਿਰ ਤਣਾਅ ਮੀਟਰ ਦੁਆਰਾ ਖਿੱਚਣ ਵਾਲੇ ਮੁੱਲ ਨੂੰ ਮਾਪੋ. ਤਜ਼ਰਬੇ ਅਨੁਸਾਰ, ਆਮ ਮੁੱਲ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੁੰਦੇ ਹਨ, ਜੋ ਕਿ ਐਪਲੀਕੇਸ਼ਨ ਵਿੱਚ ਲਗਭਗ ਕੋਈ ਸਮੱਸਿਆ ਨਹੀਂ ਬਣਾਉਂਦੀ. ਉਤਪਾਦ ਨਿਰਧਾਰਨ ਇਸਦੇ ਅਨੁਸਾਰ ਬਦਲਦੇ ਹਨ

ਵੱਖ ਵੱਖ ਜਰੂਰਤਾਂ ਲਈ, ਇਸ ਨੂੰ ਆਈਪੀਸੀ ਨਾਲ ਸਬੰਧਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਹਵਾਲਾ ਦੇਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ.

ਮੋਰੀ ਦੀ ਕੰਧ ਵੱਖ ਹੋਣ ਦੀ ਸਮੱਸਿਆ ਘੱਟ ਅਥੀਸ਼ਾ ਦਾ ਮੁੱਦਾ ਹੈ, ਜੋ ਆਮ ਤੌਰ ਤੇ ਦੋ ਆਮ ਕਾਰਨਾਂ ਕਰਕੇ ਹੁੰਦੀ ਹੈ, ਪਹਿਲਾਂ ਇੱਕ ਮਾੜੀ ਘਾਤਕ (ਘੇਰੇਦਾਰ) ਦੀ ਪਕੜ ਨੂੰ ਕਾਫ਼ੀ ਨਹੀਂ ਬਣਾਉਂਦਾ. ਦੂਸਰਾ ਇਲੈਕਟ੍ਰੋਰਲ ਸ਼ਿਪਟਰ ਪਲੇਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਜਾਂ ਸਿੱਧੇ ਸੋਨੇ ਦੇ ਪਲੇਟ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਜਾਂ ਸਿੱਧੇ ਸੋਨੇ ਦੇ ਪਲੇਟਡ ਹੈ, ਉਦਾਹਰਣ ਵਜੋਂ: ਸੰਘਣੇ, ਭਾਰੀ ਸਟੈਕ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਮਾੜੀ ਅਦਾਈ ਹੋਵੇਗੀ. ਬੇਸ਼ਕ ਇੱਥੇ ਹੋਰ ਸੰਭਾਵਿਤ ਕਾਰਕ ਅਜਿਹੀਆਂ ਮੁਸ਼ਕਲਾਂ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੇ ਹਨ, ਹਾਲਾਂਕਿ ਇਹ ਦੋਵੇਂ ਕਾਰਕ ਸਭ ਤੋਂ ਆਮ ਸਮੱਸਿਆਵਾਂ ਹਨ.

ਇੱਥੇ ਛੇਕ ਦੀ ਕੰਧ ਵੱਖ ਹੋਣ ਦੇ ਦੋ ਨੁਕਸਾਨ, ਇਹ ਇਕ ਟੈਸਟ ਓਪਰੇਟਿੰਗ ਵਾਤਾਵਰਣ ਵੀ ਹੈ, ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਇਹ ਅਲੱਗ ਹੋ ਸਕਦਾ ਹੈ. ਜੇ ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੈ, ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਤੁਹਾਨੂੰ ਸੁਧਾਰ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਲਮੀਨੇਟ ਸਮੱਗਰੀ ਨੂੰ ਬਦਲਣਾ ਪਏਗਾ.

ਜੇ ਇਹ ਉਪਰੋਕਤ ਸਮੱਸਿਆ ਨਹੀਂ ਹੈ, ਤਾਂ ਇਹ ਜ਼ਿਆਦਾਤਰ ਮੋਰੀ ਚੱਪੇ ਅਤੇ ਮੋਰੀ ਦੀ ਕੰਧ ਦੇ ਵਿਚਕਾਰ ਮਾੜੀ ਅਡਿਸੀਅਨ ਦੇ ਕਾਰਨ. ਇਸ ਹਿੱਸੇ ਦੇ ਸੰਭਾਵਤ ਕਾਰਨਾਂ ਵਿੱਚ ਮੋਰੀ ਦੀ ਕੰਧ, ਰਸਾਇਣਕ ਕਾੱਪੀਸ ਦੀ ਨਾਕਾਫ਼ੀ ਮੋਟਾਈ ਸ਼ਾਮਲ ਹਨ ਜੋ ਕਿ ਰਸਾਇਣਕ ਕਾਬਪਰ ਪ੍ਰਕਿਰਿਆ ਦੇ ਇਲਾਜ ਦੇ ਕਾਰਨ ਰਸਾਇਣਕ ਮੋਟਾਈ ਦੀ ਕਾਫ਼ੀ ਮੋਟਾਈ ਸ਼ਾਮਲ ਹੈ. ਇਹ ਸਭ ਇੱਕ ਸੰਭਵ ਕਾਰਨ ਹਨ. ਬੇਸ਼ਕ, ਜੇ ਡ੍ਰਿਲਿੰਗ ਕੁਆਲਟੀ ਮਾੜੀ ਹੈ, ਮੋਰੀ ਦੀ ਕੰਧ ਦੀ ਸ਼ਕਲ ਭਿੰਨਤਾ ਵੀ ਅਜਿਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਪੈਦਾ ਕਰ ਸਕਦੀ ਹੈ. ਜਿਵੇਂ ਕਿ ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਦੇ ਹੱਲ ਲਈ ਸਭ ਤੋਂ ਮੁ basic ਲੇ ਕੰਮ ਲਈ, ਪਹਿਲਾਂ ਰੂਟ ਕਾਰਨ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ ਅਤੇ ਫਿਰ ਇਸ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹੱਲ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਇਸ ਦਾ ਸਰੋਤ ਨਾਲ ਨਜਿੱਠਣਾ ਚਾਹੀਦਾ ਹੈ.